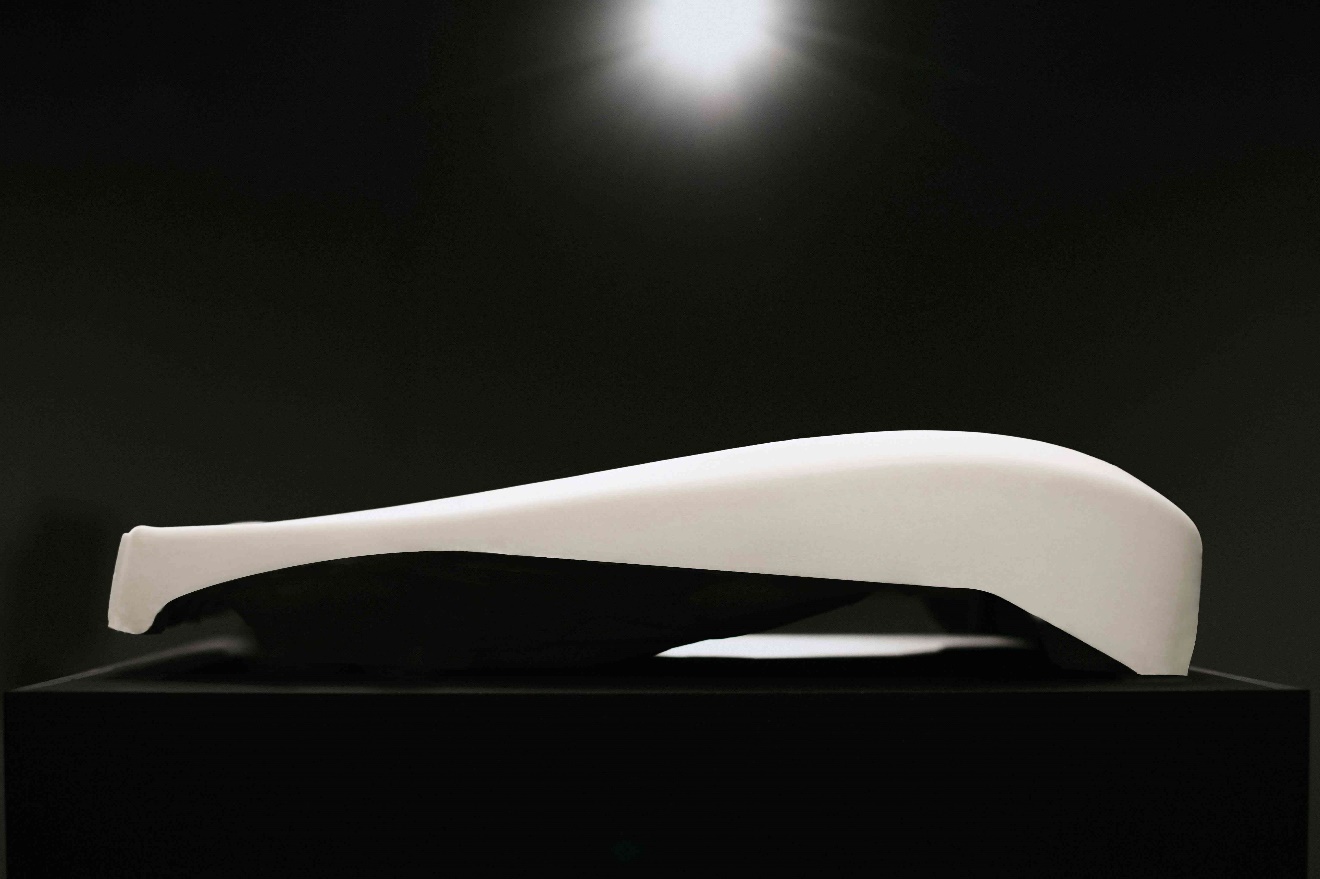

近期,捷豹路虎在废旧车辆的聚氨酯座椅泡沫循环利用方面取得关键技术突破,通过将回收后的材料成功应用于新的座椅生产中,实现了座椅泡沫材料的应用闭环。

捷豹路虎通过与陶氏MobilityScience™材料创新平台及全球汽车座椅领导者安道拓的深度合作,共同推动了座椅泡沫材料首次成功地闭环应用于汽车生产。

目前,捷豹路虎正在对这种新型材料进行全套生产工艺流程测试,旨在验证该材料在大规模生产中的应用可行性,并计划于明年初在试生产车型中进行量产测试。

一直以来,聚氨酯泡沫由于其耐用的特性,导致回收难度较大,并往往进行填埋处理,因此可能在环境中长期遗留。为了解决这一难题,捷豹路虎通过构建闭环供应链,将有效减少排放量和生产废弃物,并为车辆提供安全的低碳座椅泡沫供应。

回收的聚氨酯泡沫将成为新型“可循环”座椅的组成部分。据估计,这种座椅在保持高质量的同时,可在生产过程中将二氧化碳排放量减半。每个座椅能够减少44千克以上的二氧化碳排放,相当于为近3,000部智能手机充电。

捷豹路虎首席可持续发展官Andrea Debbane表示:“我对于这种协同工作模式满怀信心。它不仅代表着多方的决心,更凝聚了以创新方式推动变革的实践,激励我们全方位地挑战传统思维,探索未来汽车设计、制造所需的解决方案。

“与回收和材料科学行业的专家、供应链合作伙伴以及设计和工程团队进行密切合作至关重要。我们必须作为一个整体价值链协同工作,才能真正实现大规模的变革。通过研究成果和实践应用,我们已证明将座椅泡沫材料进行回收再利用是可行的,作为汽车制造商,这对捷豹路虎实现电动化转型具有里程碑意义。”

陶氏公司MobilityScience™总裁Jon Penrice表示:“此次合作彰显了陶氏MobilityScience™的核心目标,即以先进的材料科技推动可持续交通发展。借助自身材料科学专业知识,陶氏携手捷豹路虎及安道拓展开紧密合作,并且正在开发相关技术,以支持净零碳排放目标,推进循环和可再生解决方案。通过陶氏的RENUVA™可持续发展计划,我们将废弃物转化为新的生产原材料,以满足对回收材料日益增长的需求,帮助客户实现其回收含量目标。通过化学工艺和先进的回收技术,这一突破性的解聚、回收与闭环利用方案达到了捷豹路虎座椅的标准,同时保持了卓越的舒适性和质量。”

安道拓客户群副总裁Mick Flanagan表示:“对安道拓而言,我们很自豪能够引领将可闭环回收的材料整合到座椅生产方案中的变革。与捷豹路虎和陶氏的合作不仅彰显了安道拓对可持续发展的承诺,也展示了创新合作关系如何推动汽车行业实现重大进步。通过利用再生聚氨酯,我们在环保责任的履行方面树立了新标杆,同时确保我们的产品能够满足客户对豪华体验与舒适性的期待。”

这一突破归功于捷豹路虎在总部盖顿的循环实验室,所推动的持续研究与测试成果。该实验室致力于减少生产废弃物,不断提升豪华车型搭载材料的循环利用。

长期以来,汽车在设计阶段往往缺乏对于车辆使用周期结束后,相关材料拆解与分离便捷性的考量。对于难以分解的混合材料、固定方法和粘合剂的使用,导致了减少废弃物和实现回收再利用的难题。

捷豹路虎的循环实验室致力于通过汇集涵盖可持续发展、工程、采购和设计在内的跨部门团队来解决这些挑战。这些团队采用“实践型研究”的协作方式拆卸车辆,与供应商伙伴和材料专家密切合作,以深入了解并试图克服材料回收和再利用的障碍。

实验室收集的数据直接用于车辆开发的早期规划阶段,并测试将玻璃、钢铁、铝材和聚合物等回收材料重新纳入供应链并用于新车生产的技术可行性。同时保持与原材料相同的高质量标准。

例如,在对前保险杠的初步测试中,我们发现使用较少数量的聚合物同样可以实现相同的质量和性能。如果将这一发现应用于单个系列车型的生产上,可以减少177.5吨二氧化碳当量,节省56万英镑的生产成本。依托这项技术发现,捷豹路虎将能够从明年起在新车型上配备低碳保险杠。

此外,捷豹路虎已经在生产材料的创新性循环回收利用方面取得成功,标志性项目获得奖项认可。这一项目将铝制车身面板冲压产生的工业废料回收给供应商,用于制造新的车身面板。该项目涉及到多项技术创新,比如打造最适合回收利用工艺的新型铝材等级,这种材料创新只有通过密切协同的供应链合作才能实现。

捷豹路虎循环实验室为其“重塑未来”战略提供支持,助力捷豹路虎在豪华汽车领域制定利于环境、社会及社区影响力发展的新标杆。该目标实现的关键在于循环经济愿景,通过最小化废弃物以及循环利用产品和材料,实现资源高效利用的业务发展模式。

与此同时,捷豹路虎自2023年以来,一直是艾伦·麦克阿瑟基金会(Ellen MacArthur Foundation)的合作伙伴,始终将循环经济原则贯穿于业务运营的各领域,包括其工厂的电动化转型。捷豹路虎已经对工厂的数千台设备进行翻新与重组,以平衡产能要求、能源利用率和二氧化碳当量的影响,为全面迈向电动化的未来做好充分准备。