原材料七水硫酸亚铁和工业磷酸一铵经过除杂、氧化、老化等步骤,再到闪蒸干燥、煅烧、粉碎,最终变成电池级无水磷酸铁……12月8日,记者在位于开阳县的贵州胜泽威化工有限公司看到,该公司电池级磷酸铁生产车间的整个生产过程几乎不需要人工操作。

贵州胜泽威化工有限公司在开阳县新能源领域产能规划是建设年产20万吨电池极磷酸铁,目前已建成一期年产5万吨电池极磷酸铁,今年9月底正式投产。

正在生产磷酸铁。张秀云 摄

生产车间内一系列流畅的智能化生产,得益于DCS系统的运用。“以煅烧工序为例,每个温度控制区域都按照工艺要求,设置了对应的温度控制参数,通过仪表自动化联锁控制,系统所提供的天然气能源和助燃气体都可以实现自动化调节。另外,该工序的其他工艺控制参数都通过系统实现了远程集中控制。”公司磷酸铁厂工艺厂长银西刚介绍,以“智”赋能,实现了量与质的同步提升,带来了实实在在的经济效益,今年电池极无水磷酸铁Ⅰ型产品总产量预计达1.5万吨,产值可达1.8亿元。

像这样的智能化生产场景在开阳县并非个例。在贵州安达科技能源股份有限公司智能立体仓库里,AGV小车、智能货车随时化身灵活的“搬运工”,完成产品入库、出库,一块电子屏则实时记录着产品的入库时间、状态等信息。

“以前需要20人,现在只需10人,仅时间成本就节约40%,存货量提升50%。”安达科技项目经理李勇说,车间的智能化、数字化升级,降低了运行成本,公司的竞争力也得到进一步提升。

以贵州胜泽威化工公司、贵州安达科技能源公司为代表的智能化生产探索实践正是开阳县抓数字强链,破解高能耗、高成本等难题,推动传统磷化工产业提质升级的缩影。

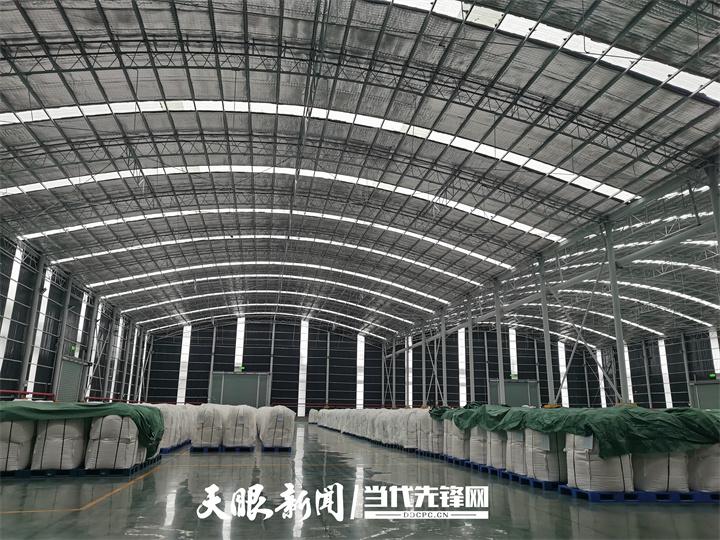

整齐排放的磷酸铁成品。张秀云 摄

一直以来,被誉为“中国绿色磷都”的开阳县,磷化工产业发展风生水起,但近年来也面临着以黄磷、化肥等制造为主的传统磷化工产业产品附加值低、能耗较大、产业链结构不优等难题,转型升级迫在眉睫。

想尽一切办法创新和突破,开阳县从优化产业结构、降本提质增效方面入手,聚焦高端化、绿色化、智能化,立足传统磷化工基础优势,果断切入新能源赛道,产业从低附加值的化工原料产业逐步转为高附加值的精细磷化工、新能源材料产业。目前,全县已实现9万吨磷酸铁锂、37万吨磷酸铁产能,汇集宁德时代、中伟、安达、磷化新能源、胜威凯洋等企业的8个百亿级新能源产业项目,着力建设“千亿级化工园区”势头正强劲。

今年1月至11月,开阳县完成规上工业总产值252.52亿元,同比增长19.8%;预计全年完成规上工业总产值272.65亿元,同比增长18.45%。

贵州日报天眼新闻记者高伟

编辑 骆航念

二审 梁瀚泽 何涛

三审 胡丽华庞博