大皖新闻讯 AI视觉系统观察焊点、100%自动化焊接与涂胶、智能装配工作站自动化作业……11月13日,“皖美十四五 再启新征程”2025网聚美好安徽网络主题活动南线采访团走进芜湖,感受奇瑞汽车“超级工厂”的智能与科技。

全自动高速生产线,确保关键部件“0误差”一次成型

11月13日,采访团走进位于芜湖市的奇瑞智造一工厂。生产车间内,一台台机械臂有节奏地挥舞,现场焊花四溅。

据介绍,奇瑞智造一工厂的冲压车间拥有四条全自动高速生产线,是行业领先的“黑灯产线”,不仅能满足年产30万台整车生产需求,更可确保关键部件“0误差”一次成型。该工厂压铸车间采用万吨级压铸技术,大大减轻了车身重量。

在涂装车间,该工厂配备38台涂胶机器人与92台喷漆机器人,配合100%洁净度的全自动喷涂柔性化生产线以及可祛除静电的鸵鸟毛擦净系统,能使漆面使用10年以上也能亮丽如新。

此外,焊装车间已实现100%自动化焊接与涂胶,由660余台智能机器人紧密配合,AI视觉系统可实时观察每一个焊点,为安全性能提供坚实支撑。

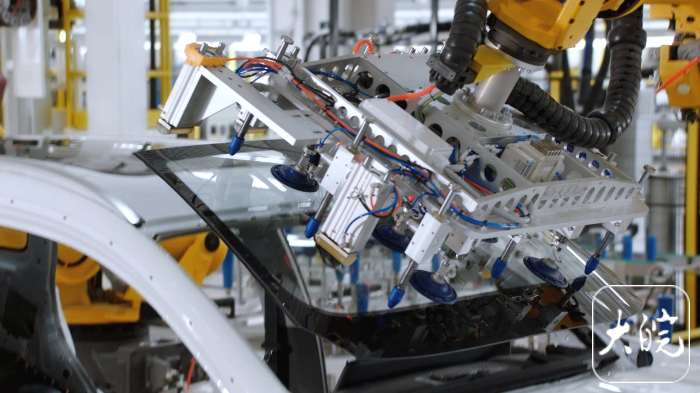

在总装车间,共有6条自动化主线、5条柔性分装线、3条高精度检测线,可满足3平台8车型的混线生产,实现燃油车、混动车型、纯电车型的混线生产。总装车间整体自动化率20%,处于行业领先水平(行业最高不超过20%)。大件自动化率100%,包括前后风挡玻璃、天幕全景天窗、无边框四门调整、轮胎等大型零部件,都由智能装配工作站自动化作业。

推动汽车产业链数字化转型升级

奇瑞柔性化智能网联场景,旨在打造全球引领的汽车行业大规模定制工业互联网平台,聚集以用户为中心的生态资源方,为企业提供全流程、全生命周期一站式在线服务,推动汽车产业链数字化转型升级,从传统制造业向服务业延伸。

据介绍,奇瑞柔性化智能网联场景的建设基础为冲压、焊装、涂装及总装产线,结合产线设备进行IOT系统及智能场景建设,实现计划与调度、生产执行、生产质量、设备管理、能源管理、仓储管理等数字化运营,生产信息实时透明。

除此之外,还结合AI+视觉智能检测场景融合,实现减少人的依赖、实时定向管理等成效,提升管理效率及质量。自研工艺点检系统,实现业务模块线上数字化点检,提高点检效率。同步自主研发物流仿真算法及调度算法,实现降本。

提高整体物流效率,AI+视觉技术用于错漏装检测

以实际运行为例,在奇瑞柔性化智能网联场景中,AMR物料运送小车能按照路面标识的二维码有序行驶,二维码就如同这些小车的“导航系统”及眼睛,按时行驶到需要的工位,满足物料配送的需求。AMR是托举型机器人,最大承载量可达600公斤,运行调度均由总控系统来发布任务、协同作业,实时显示配送状态,全过程任务可视化管理。整体物流效率提高约30%。

底盘预装线采用AI+视觉技术用于错漏装检测。生产线上配有多个摄像头,底盘运送到相应位置,摄像头会自动拍摄并进行AI识别分析。该工位配置10个摄像头,约能完成30个检测点,检测准确度可以达到99.5%。

从“小草房”到世界500强,奇瑞始终坚持自主创新,是国内最早突破百万销量的汽车自主品牌,也是最早走出国门的中国汽车品牌,产品出口海外上百个国家和地区。

大皖新闻记者 徐琪琪 余康生

编辑 崔恒