十堰广电讯(全媒体记者 翁红 通讯员 冯倩钰)发展新质生产力是推动高质量发展的内在要求和重要着力点。东风设备制造有限公司布局新赛道,突破新技术,用数字孪生技术赋能新品研发,上半年完成订单金额6.1亿元。

走进东风设备制造有限公司焊装技术中心,车间里热火朝天,工人们正在对焊装车间产线设备做最后的调试和分装,准备交付给东风商用车车身智能制造升级项目。

东风设备制造有限公司焊装技术中心副主任周超介绍,D600项目白车身合拼工位是焊装产线最重要的一个工位,能实现白车身底板顶盖侧围合拼,是为东风商用车专门定制开发的一个新型的合拼工位,能够满足后期所有车型的切换。

东风商用车D600项目包含9条这样的线体,这也是东风设备制造有限公司自主开发的商用车智能化焊装产线,集自动化、信息化、数字化、柔性制造、智能网联与大数据价值应用于一体,可满足多车型、智能化混流生产。

周超介绍,它是一条新型高端商用车焊装生产线,每小时可以生产35台车,传统的商用车生产线一般每小时只能生产28台,这条生产线还具有高柔性特点,一条生产线可以同时满足12款车型生产,常规生产线只能满足两、三种大车车型。

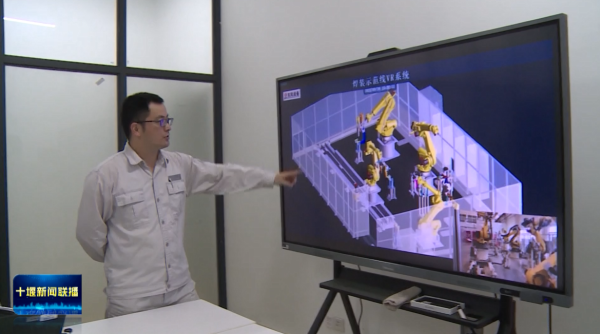

焊装是东风设备制造有限公司的四大业务板块之一,为了让研发的高端装备做到与实际生产有效匹配,在机床研发、焊装产线制造上,数字孪生技术得到广泛运用。

周超介绍,他们已建立数字蓝本虚拟生产环境,实现虚拟环境与实物环境同步,可以通过软件实时监控生产现场的生产状态,线体有任何故障,都可以通过环境来及时发现并解决。

依靠数字孪生技术,不仅可以提前完成设计和调试,大大降低了因设计偏差等产生的试错成本,在生产环节还可以实现产线快速切换,提高用户的生产效率。

周超表示,项目的订单超过2亿元,这条生产线投入使用后,在数字化、智能化方面属于国际领先水平,将助力东风商用车打造绿色环保低碳的车身工厂,成为国内数字化转型和智能制造的新标杆。

依托数字孪生技术带来的优势,今年上半年,东风设备制造有限公司完成订单金额6.1亿元,下半年,将继续在产品技术开发、自制能力建设上发力,确保全年12亿元订单目标达成。