1885年10月的一个夜晚,万里无云,月朗星稀,卡尔•本茨如往常一样埋头在一堆草纸之间。此时他还不知道,这些简单的线条完成了从0到1的突破,改变了世界,奠定了世界汽车行业的发展。

而彼时,即便是戴姆勒的四轮后驱动汽车也需要人工手配安装,年产仅百辆而已。

(左图:本茨三轮车;右图:戴姆勒发明的四轮汽车)

产量很重要,福特心知肚明。终于,在1914年福特将流水线生产模式引入,让汽车组装时长由750分钟缩短到93分钟,单班产量达1212辆。福特的大批量生产模式一直传承至今,是世界级汽车工厂的雏形。

(图:福特汽车流水线)

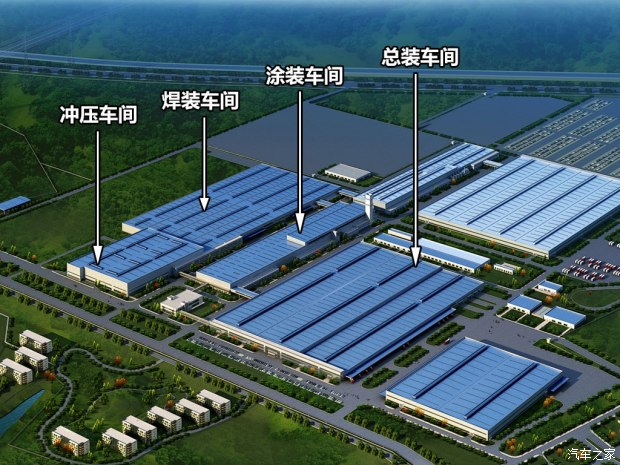

科技大爆炸、机器人、全自动化,配合流水线生产模式,现代化的汽车生产已与过去大相径庭。一辆车的“诞生之旅”是从冲压开始,冲压就像孩童捏橡皮泥,用模具做出不同样式,在这只是被放大,利用几千吨的冲击将钢板打造成所需形状。有了各个形状之后,在焊装车间拼接出汽车的基本轮廓,初具“形状”之后再送往涂装车间“上妆”,最后在总装车间为有型有颜的汽车注入“内涵”,添加各种零部件后,一辆车就可投入测试。

听起来,造一辆车似乎没什么奇妙之处,像是千篇一律的流水线作业,但每个环节都蕴含着高科技制造工艺让汽车品质大相径庭,这也是为什么汽车制造厂商大手笔投建工厂的原因。

斥资140亿建造工厂和40亿的普通工厂生产的汽车有肉眼可见的品质差异,普通工厂自动化、智能化程度都有限,无法完成高精度高效率的生产,失之毫厘谬以千里,所以即使买了国外的全套汽车图纸,在普通的工厂依然面临产品品质低廉的窘境。

一般工厂自动化水平大多不高,产能必然有限,对于市场的需求常常反应滞后。更让人深痛恶觉的是,有些工厂还存在着高污染的风险。

而耗资百亿的工厂具备绿色、品质、智能三大特性,小编此生有幸参观过一家百亿级的汽车工厂,话不多说请允许我一一道来,镜头拉近冲压车间,一个非工作人员不能进入的神秘国度,只可远观而不可亵玩。冲压车间具备A、B两条联动压力机生产线,分别为6600吨和5600吨,在国内也为罕见水平,配合全程自动作业,钢板每分钟可受到10-12次冲击,效率表现十分出色。

“按摩”结束,初具形状的钢板来到焊装车间接受火焰的洗礼。这个高大上的工厂自动化率高达75%,132台来自德国的库卡机器人忙碌地作业着,这些库卡机器人常常只能在奔驰、宝马、丰田等主流品牌的世界级工厂中看到。转动,焊装,2分钟后一辆组装完成的整车便已成型。除了超高的自动化率,多款车型的混线生产让它在产能上已经领跑众多工厂。

上色看似简单,但绝对是个技术活,这个耗资百亿的工厂花费了5亿来打造涂装车间,全自动运输,ABB机器人喷涂,快且精细的涂装赋予了车辆细腻精致的外观,节能环保的特性让这5亿物超所值。

终于来到最后的总装环节,10万平米的厂房宽敞到让人想飙车。主零部件的运输实现智能化,装配实现模块化,安装不仅精准,更具速度,高效的工厂才能游刃有余地应对日新月异的市场。

这个世界领先的现代化工厂相信本茨本人看到也会打破他惯有的冷静,赞不绝口,而它就是坐落于千年瓷都景德镇的昌河汽车洪源工厂,占地3600亩,拥有领先的制造工艺,预计到2018年,产能将达到每年45万辆整车和30万台发动机,无论是规模还是自动化程度都远超国内一般的汽车工厂。

洪源工厂整体制造工艺及设备选型全面对标北京现代等国内一流汽车制造企业,遵循自动化、少人化、经济实用、技术先进的原则,选用的都是高性价比、高柔性、节能环保的装备,满足高精度制造和多车型柔性化生产的要求,最大程度上保证产品品质。综上可知,如此高逼格的世界级工厂制造出来的车“绝非等闲”。可能你还有所不知,小编又忍不住要爆料了!!!北汽昌河全新打造的两款SUV兄弟车型昌河Q35和Q25就是诞生于此,在这样一个高现代化工厂生产制造出的昌河Q35和Q25,刚好映衬了一句话“高颜值来自于好基因”。