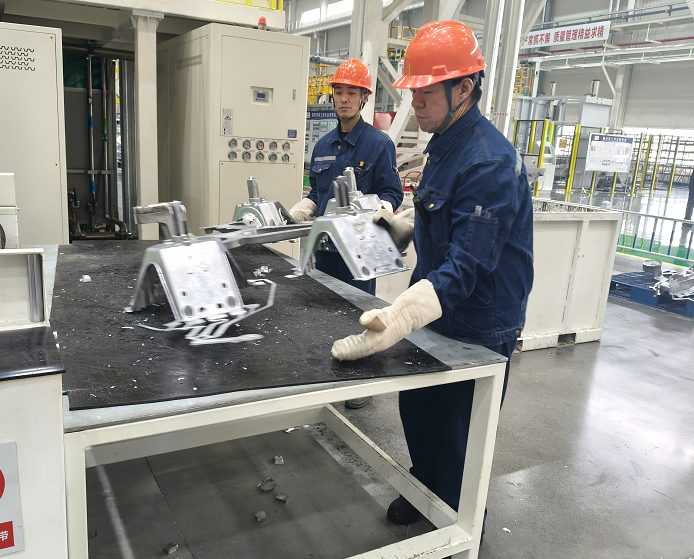

10月20日-23日,“绿色先行”山东媒体行活动在沿黄五市开展。10月22日,媒体行成员来到滨州惠民经济技术开发区山东宏灿材料科技有限公司,走进车间了解汽车轻量化大型一体化压铸项目运行情况。

以科技创新为引领,“一模四出”工艺实现产量飞跃

山东宏灿材料科技有限公司总投资17亿元,生产产品为汽车的减震塔、纵梁、后底板、电池壳、变速箱壳体等汽车一体化压铸结构件,主要客户为国内外知名车企。

项目采用国内先进的大型一体化压铸技术生产铝合金汽车配件,将时间由120多分钟缩短为140秒,节省时间98%;每生产1吨产品,可降低能耗10%以上,材料回收利用可达95%以上。在生产工艺上,宏灿公司大胆革新,将业内成熟的3500T压铸机“一模两出”技术升级为国内首例的4400T压铸机“一模四出”工艺,实现了单位时间内四倍产量的飞跃,大幅提升了生产效率并降低了成本。宏灿团队凭借高超的模具温控技术、精密喷头系统、高品质铝液以及精湛的工装设计,确保了产品完美成型并通过第三方测试。

节能降耗,提质增效,新质生产力持续引领企业高质量发展

“通过引进新设备、研发新材料、采用新技术,推动铝产业走向高端化、智能化、绿色化。一体化压铸是一个非常先进的工艺,与传统工艺相比,一体化压铸工艺更节能高效。以汽车纵梁为例,传统工艺原来由十八个零部件焊接构成,生产时间为两三天,现在一体化压铸工艺可以把纵梁集合到一个模具上,两分钟就可以生产出来,而且减重30%左右,这样可以更轻更环保的产品为国内外客户服务。” 山东宏灿材料科技有限公司总经理李国栋说。

据记者了解,该项目积极推动铝产业与清洁能源深度融合,主要原材料来自魏桥集团上游铝水,可实现铝水不落地生产,打造了全国第一条“铝水—研发—压铸—汽车制造—回收再利用”的绿色环保、资源再生示范产业链,有效推动了惠民县高端铝产业向汽车轻量化方向延伸,该项目将带动滨州市高端铝产业集群内的汽车零部件生产。

(大众新闻·齐鲁壹点客户端 纪培振)